パワー半導体接合用 銀焼結接合材の評価

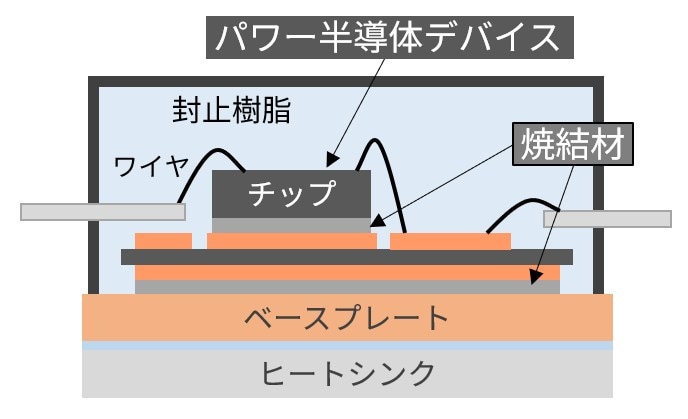

近年のEVなど次世代モビリティではエネルギー損失の低減による航続距離の向上、軽量化、小型化、高耐圧化が技術課題となっており、特に大電力を扱うインバーターは変換効率を上げることが必要です。この課題を解決するため、パワー半導体素子材料を従来のSiからSiCやGaNなどのワイドバンドギャップ半導体に置換する技術革新が進んでいます。

しかし、高出力化・高密度化に伴い発熱密度が増大するため「はんだ」では耐熱性が足りません。その代替として銀や銅などの焼結材(銀ペーストなど)が有力となり、各企業で開発競争が進んでいます。

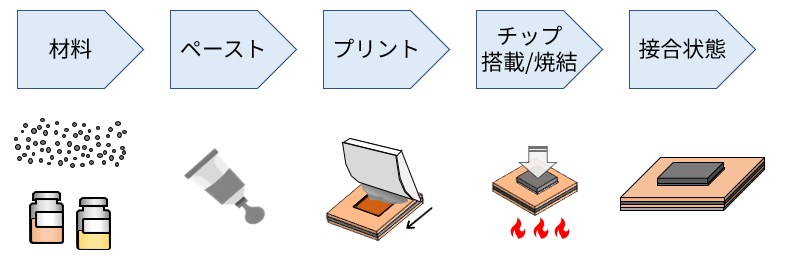

パワー半導体のチップは図 2の工程を経て搭載されます。元の材料(銀粉、溶剤、分散液など)からペースト状態にして基板にプリントし、チップを搭載して加熱加圧などにより焼結させます。銀ペーストそれぞれの材料特性により最適な焼結条件が変わるため、各工程での評価が重要になります。

本ページでは、この新しい接合技術であるパワー半導体接合材の一つ、銀ペーストの評価事例をご紹介します。

-

図 1 パワー半導体の模式図

-

図 2 パワー半導体用接合材(銀ペースト)によるチップ搭載までの工程

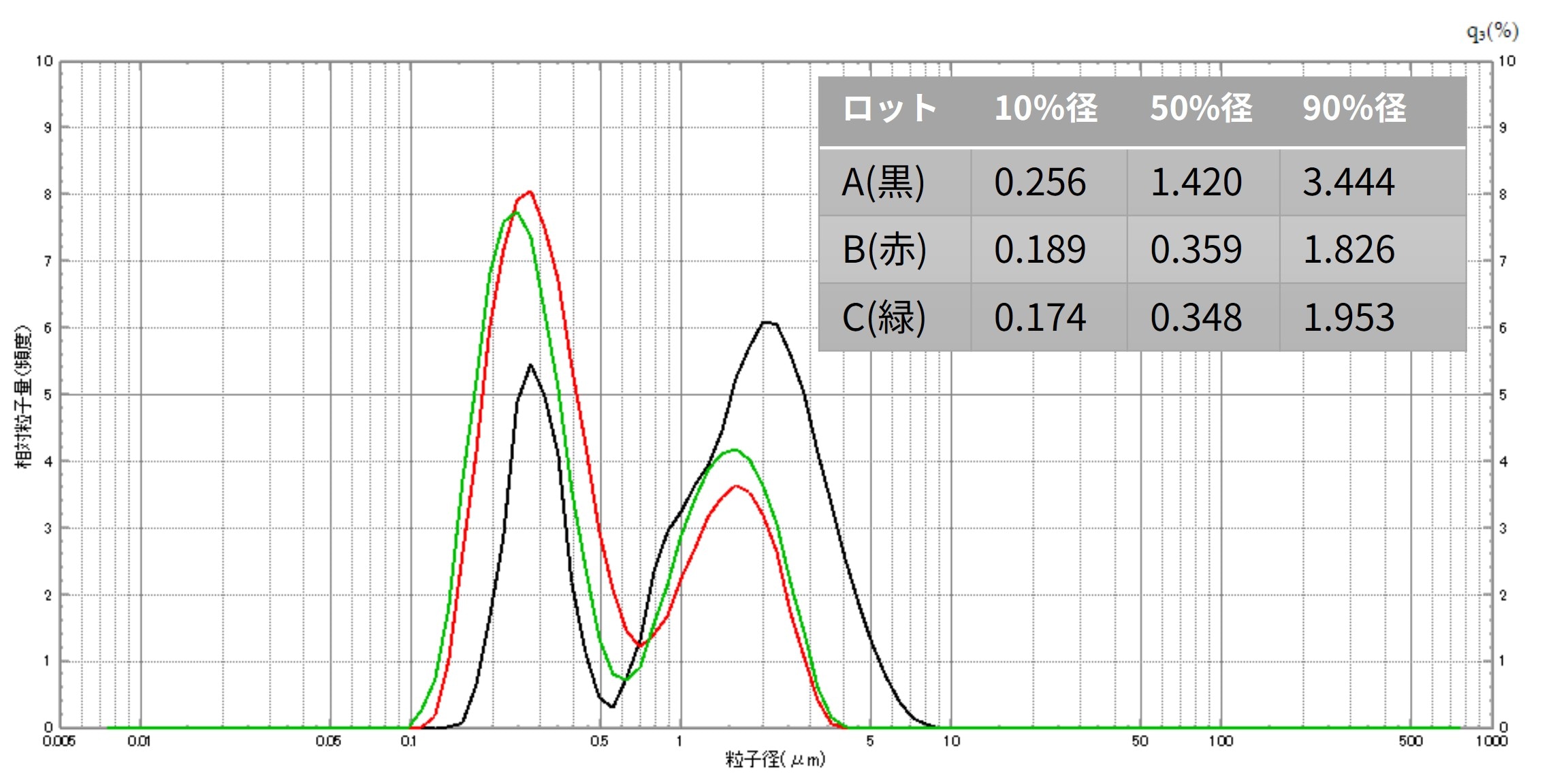

1. 焼結材の粒径、ペーストの分散性評価

銀粒子の原料の粒径や形状、これに溶剤や分散剤を加えたペースト状態の分散性を評価することは、原材料の選定・ロット間の品質管理・接合不良時の解析などで重要になります。

図 3 は、レーザ回折・散乱法の粒子径分布測定装置(SALD-7500nano)を用い、原料粉末のロットごとの粒子径分布を測定した例です。ナノからマイクロメートルの原料粉末の粒子径分布から、原料の粒子特性を管理できます。

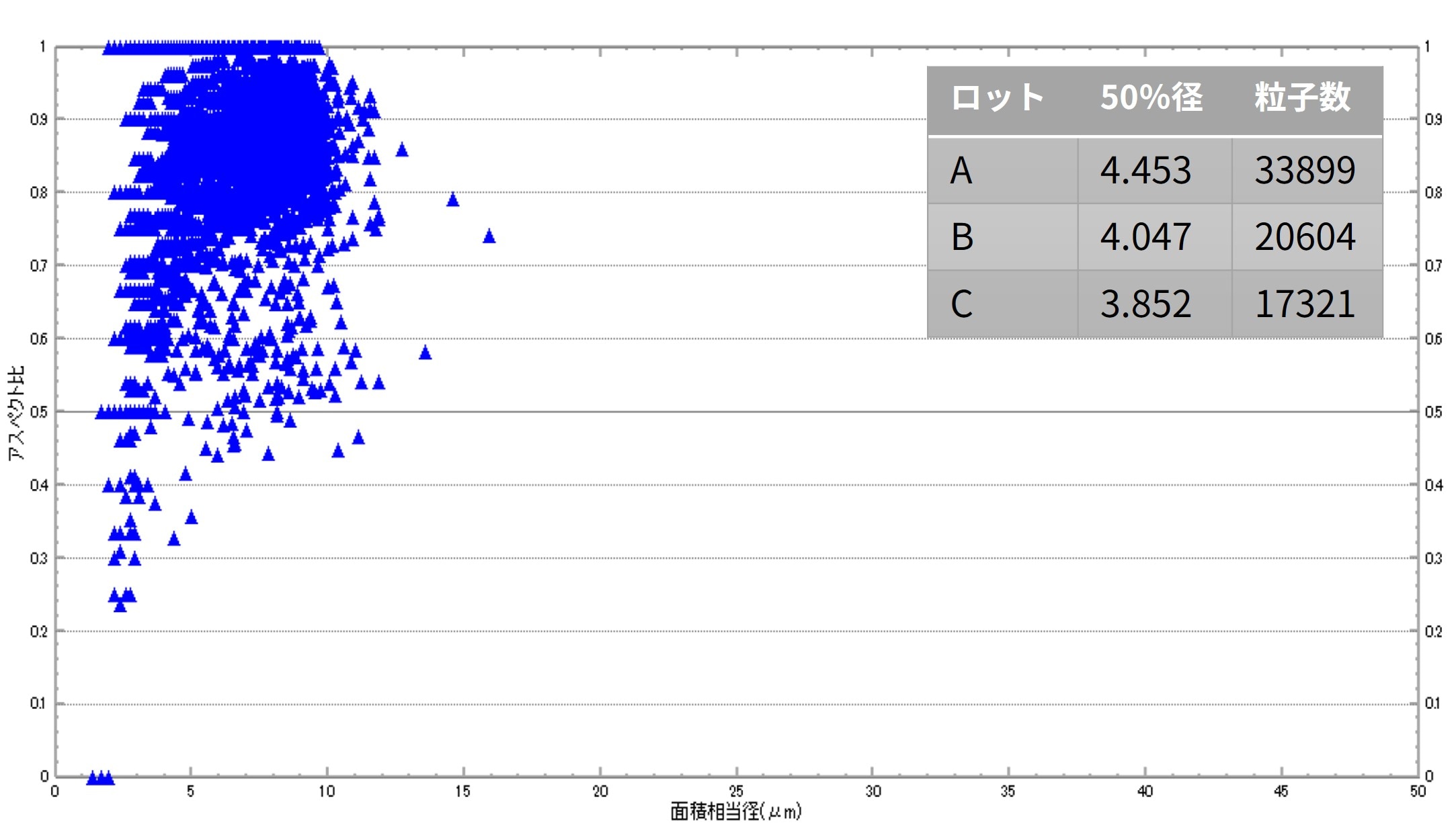

また、動的画像解析法のダイナミック粒子画像解析システム (iSpect DIA-10)を用いて、原料粉末のロットごとの粗大粒子の粒子径・粒子形状を測定しました(図 4, 5)。

同じ製品のロット間によって数μm以上の粒子数に差異があることが確認できました。さらに、検出された個々の粒子の形状もわかります。

図 3 原料粉末のロット間の粒子径分布

図 4 原料粉末のロット間の粒子径評価

図 5 粒子画像

関連製品

2. 揮発成分評価

銀粒子の微量な表面処理剤の成分を把握することは、焼結前のペースト材として使用する溶剤や分散剤などの選定に重要です。また、銀ペーストの適切な焼結条件を確立するためには、様々な条件で揮発成分や熱特性を把握することが必要になります。そこで、ペースト材をその場でかざすだけの簡易的な測定にはDCDI-MSが、銀ペーストの加熱による熱特性や質量変化を測定するにはDTGが、微量成分を高感度に測定するにはGC-MSが有効な評価手段になります。

リアルタイムMS分析

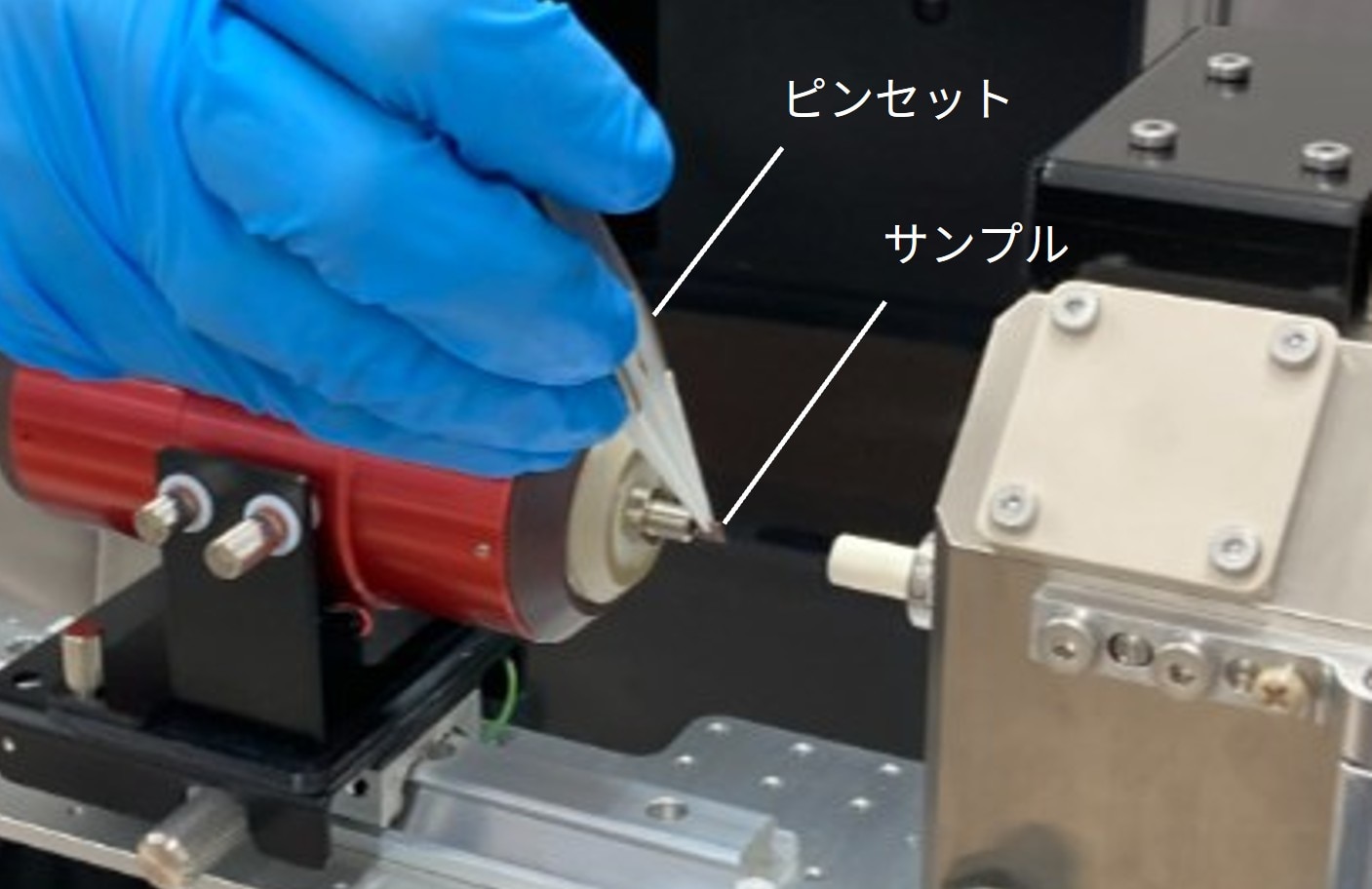

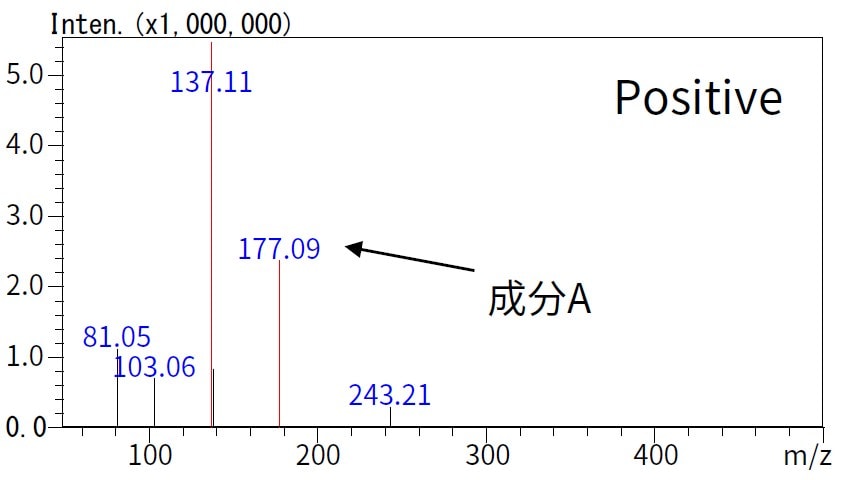

LCMS-2050 と アンビエントイオン源DCDI (エーエムアール社製)を使用し、ガスヒータの熱(約400℃)でサンプルを気化しながらリアルタイムにMS分析を行いました。

左図はピンセットでサンプルをかざして測定している様子の写真で、右図はマススペクトル結果の例です。アルゴンガスと暗流放電によるアンビエントイオン化法による手法で、固体・液体・気体サンプルを前処理をすることなく、かざすだけで測定が可能になるのが特長です。

図 6 DCDI-MSによる分析の様子

図 7 銀ペーストのMSスペクトル

熱分析装置による測定結果

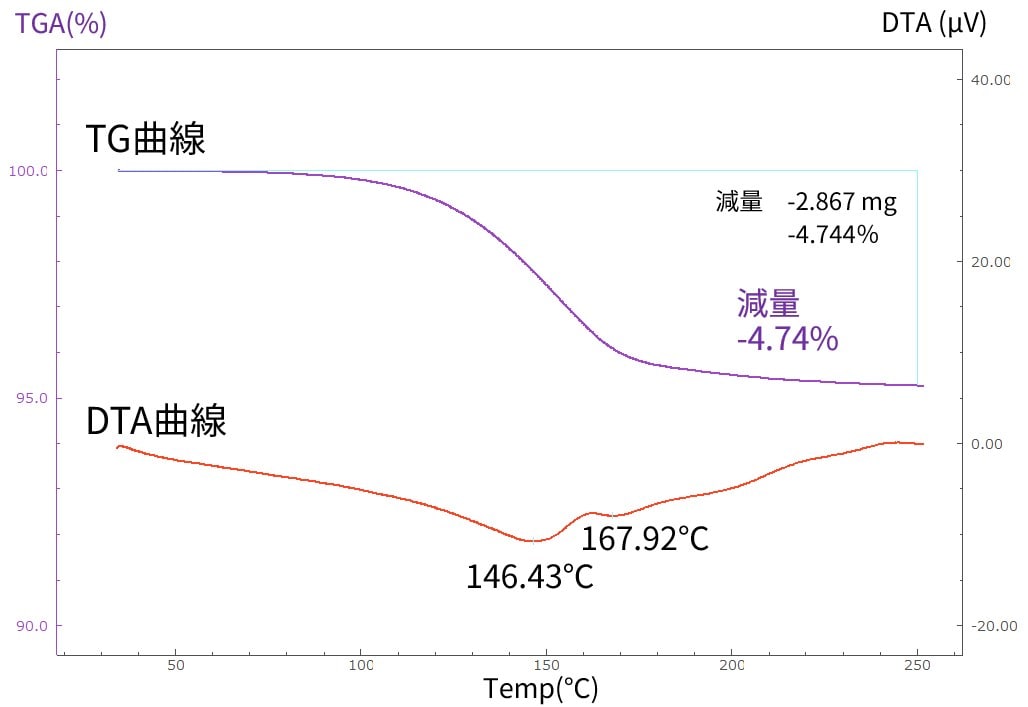

図 8 は 銀ペーストのTG 曲線とDTA曲線です。加熱過程での対象サンプルの質量変化(TG曲線)と熱特性(DTA曲線)を経時的に観察することができます。このグラフから、銀ペーストが加熱により揮発する温度と質量がわかり、その過程で146℃や168℃付近で吸熱反応がおきていることがわかります。これらにより原材料の選定の指標になります。

図 8 銀ペーストの温度変化に伴う試料の熱特性と質量変化

EGA-MSおよびGC-MSによる発生ガス測定

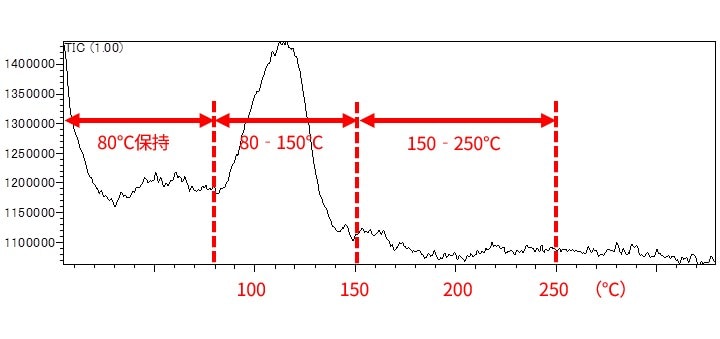

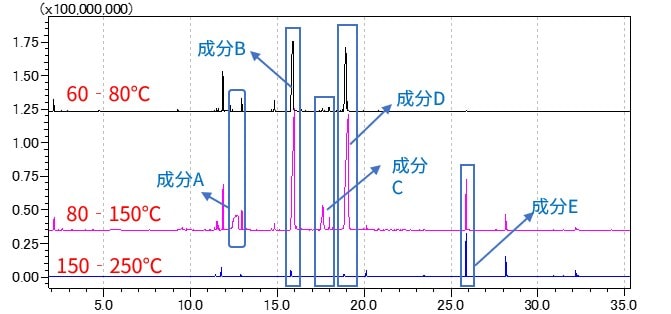

図 9 は銀ペーストを80℃から250℃まで加熱したときの発生ガスを測定した結果です。この結果から、60-80℃、80-150℃、150-250℃の3つの温度領域に分けて測定しました。図 10 のTICクロマトグラムがその結果で、複数の微量成分が検出されており、温度領域別に特徴ある結果が得られていることが分かります。

図 9 銀ペーストのEGA-MS分析結果

図 10 各温度領域毎の銀ペーストのGCMS分析結果

関連製品

3. 焼結材の材料強度特性

パワー半導体モジュールには、温度サイクルによる負荷や振動に対する高い信頼性が求められます。

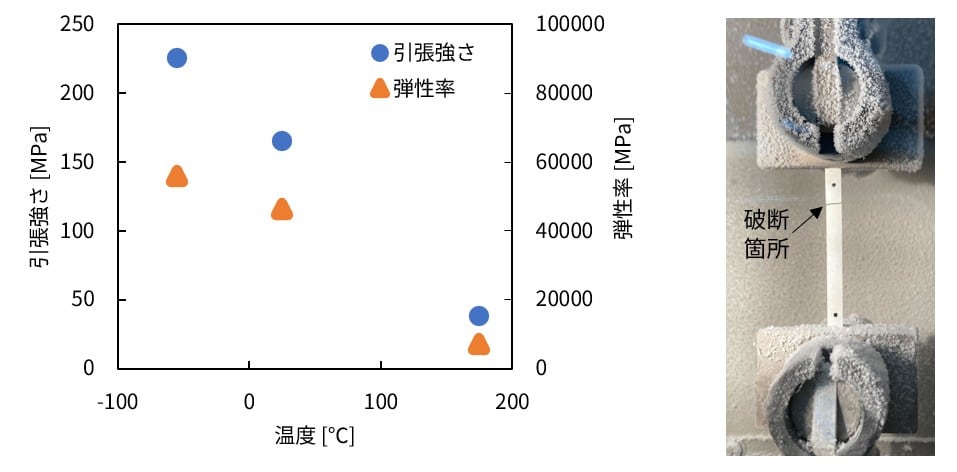

銀焼結材の強度特性の温度依存性評価には動的・疲労試験機を使用し、試験温度を-55℃、常温、175℃に変化させて測定しました。

結果として、引張強さと弾性率は環境温度に対して反比例の関係がみられました。

図 11 環境温度を変化させての銀焼結材の強度特性試験

関連製品

4. せん断/耐久試験と内部構造観察

静的せん断試験/耐久試験

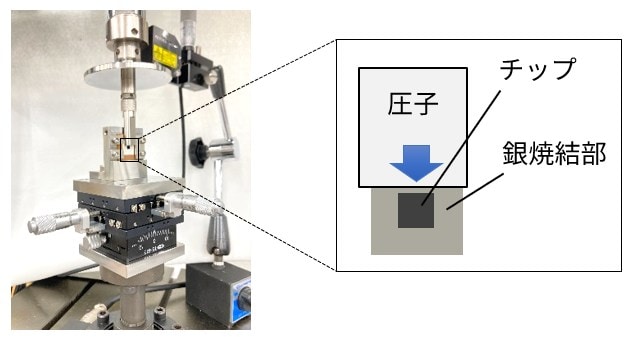

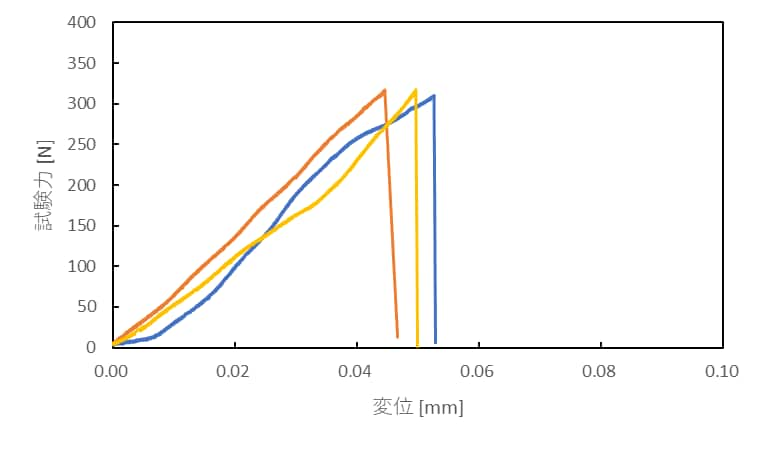

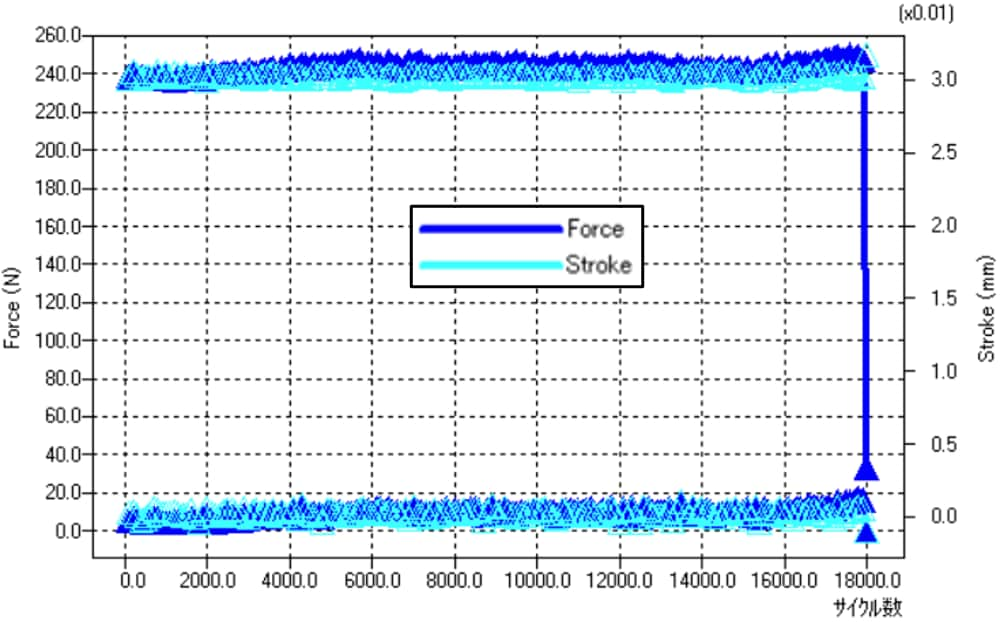

接合強度の評価にはSiCチップの静的せん断試験や耐久試験が重要です。ここでは、専用治具を用いて接合状態のチップを1方向に静的せん断試験を行いました。静的せん断試験により得られた試験力‐変位線図をもとに、変位制御による耐久試験の最大変位を設定しました。この最大変位を負荷条件として繰返し試験を実施した結果、17,988 回で破壊しました。

図 12 専用治具

図 13 試験後の写真(せん断破壊)

図 14 静的せん断試験の結果の例

図 15 耐久試験のピーク値特性値グラフ(17,988回で破壊)

X線CTシステムによる非破壊観察

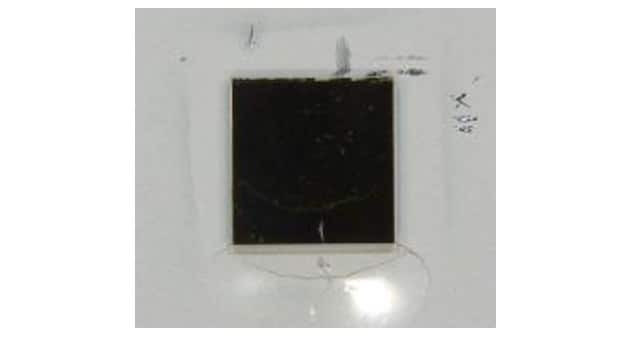

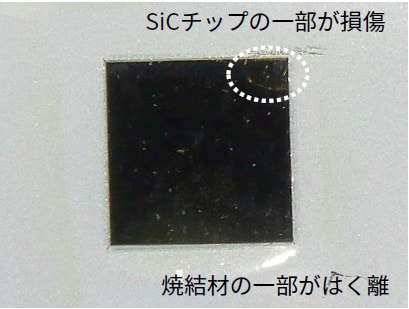

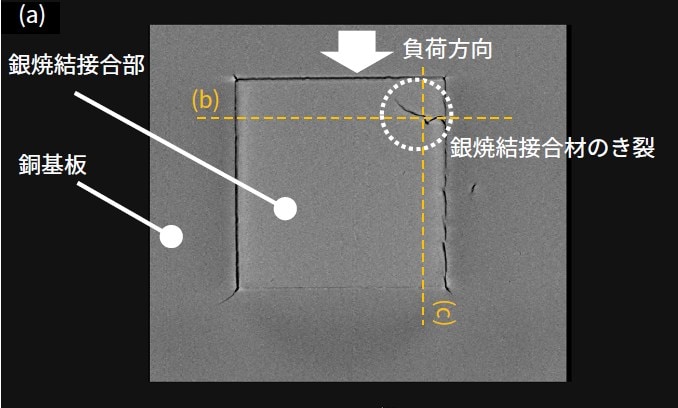

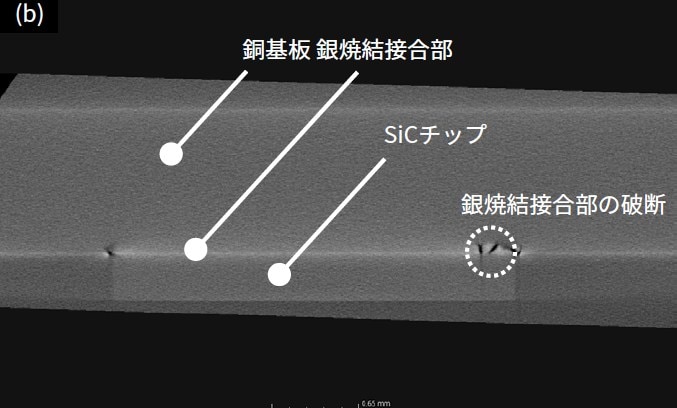

耐久試験後のSiCチップの破壊モードをX線CTを用いて確認しました。

SiCチップの損傷部の真下で銀焼結接合部が損傷し、さらに負荷方向の反対側で剥離がみられたことが非破壊で明確に確認できました。接合部に発生したクラックや剥離は、モジュールの熱伝導性や信頼性を著しく低下させます。そのような内部構造の評価にはX線CTシステムを用いた非破壊観察が不可欠です。

図 16 耐久試験後の試験片

図 17 SiCチップ面上方からの銀焼結接合部断面画像

図 18 SiCチップ側面からの断面画像 (横)

図 19 SiCチップ側面からの断面画像 (縦)

関連製品

5. 表面観察/粗さ計測

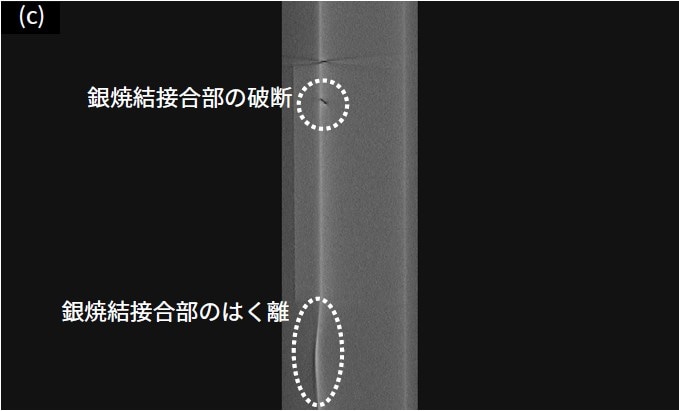

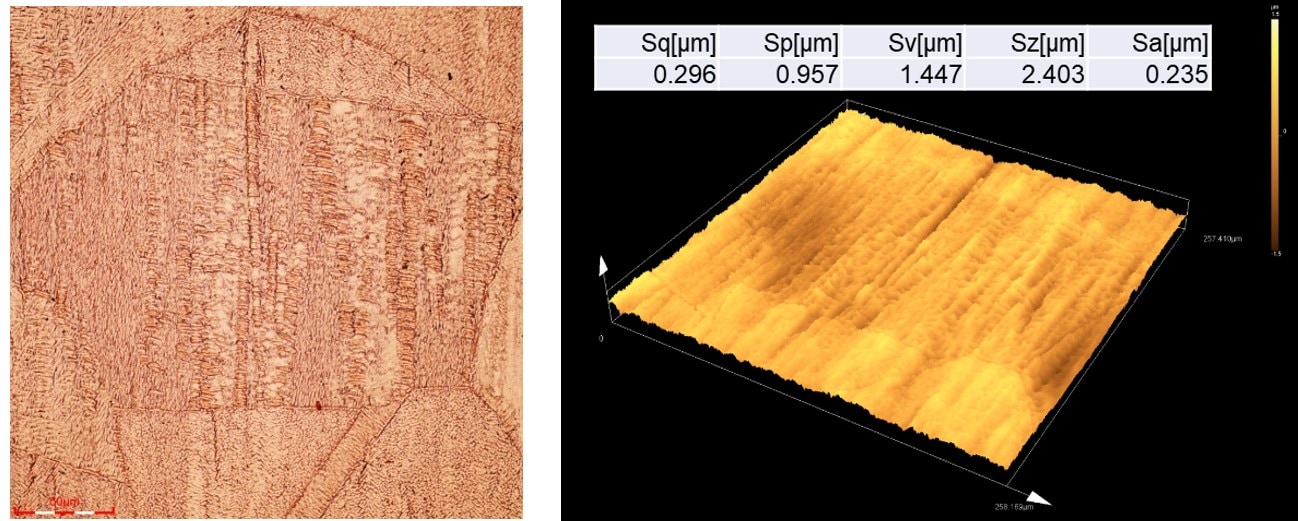

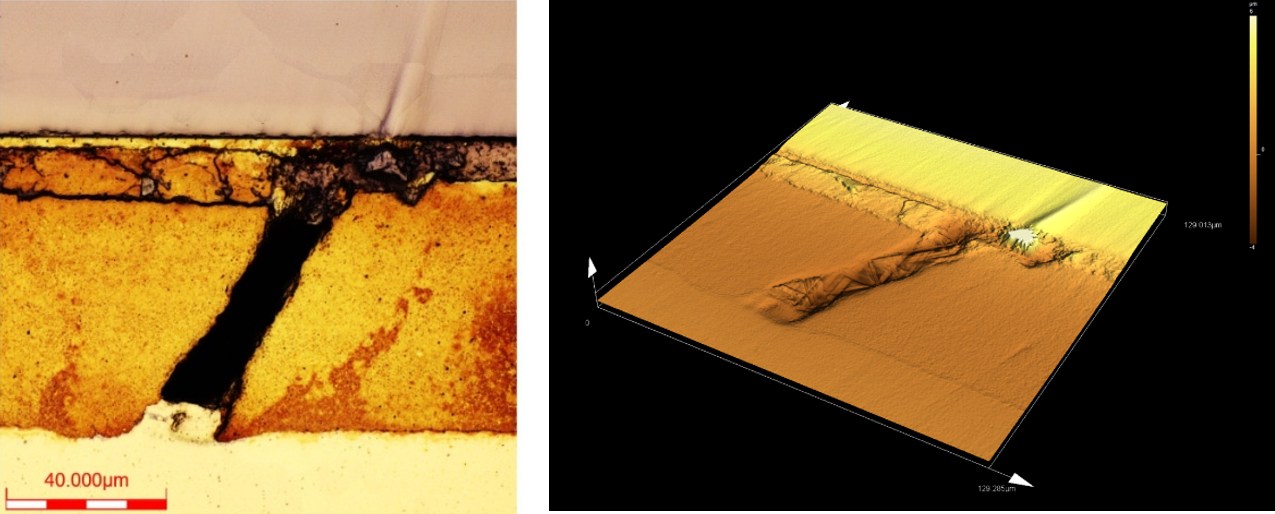

接合品の断面や表面の形状・寸法測定には、3D測定レーザー顕微鏡が有用です。ここでは、材料の基板表面の3D形状観察と面粗さの測定をしました。基板の表面洗浄処理の有り無しで比較して、接合強度に影響を及ぼすかの調査をしました。また、接合後の銀焼結部(断面)のクラックを3D形状観察しました。これにより各層の断面の状態を簡便に把握することできます。

図 20 酸洗浄ありの基板の表面(左:カラー像、右:3D形状像と面粗さの計測)

図 21 銀焼結部の断面(左:カラー像、右:3D形状像)

関連製品

6. SEM観察/元素マッピング分析/状態分析

チップ接合後の試作品の評価や不良解析において、小さなボイドの確認、マッピングによる元素分布、接合界面とその化学結合状態を知ることは極めて重要です。ここでは、電子線マイクロアナライザ(EPMA)を用いて調べた観察/分析例をご紹介します。

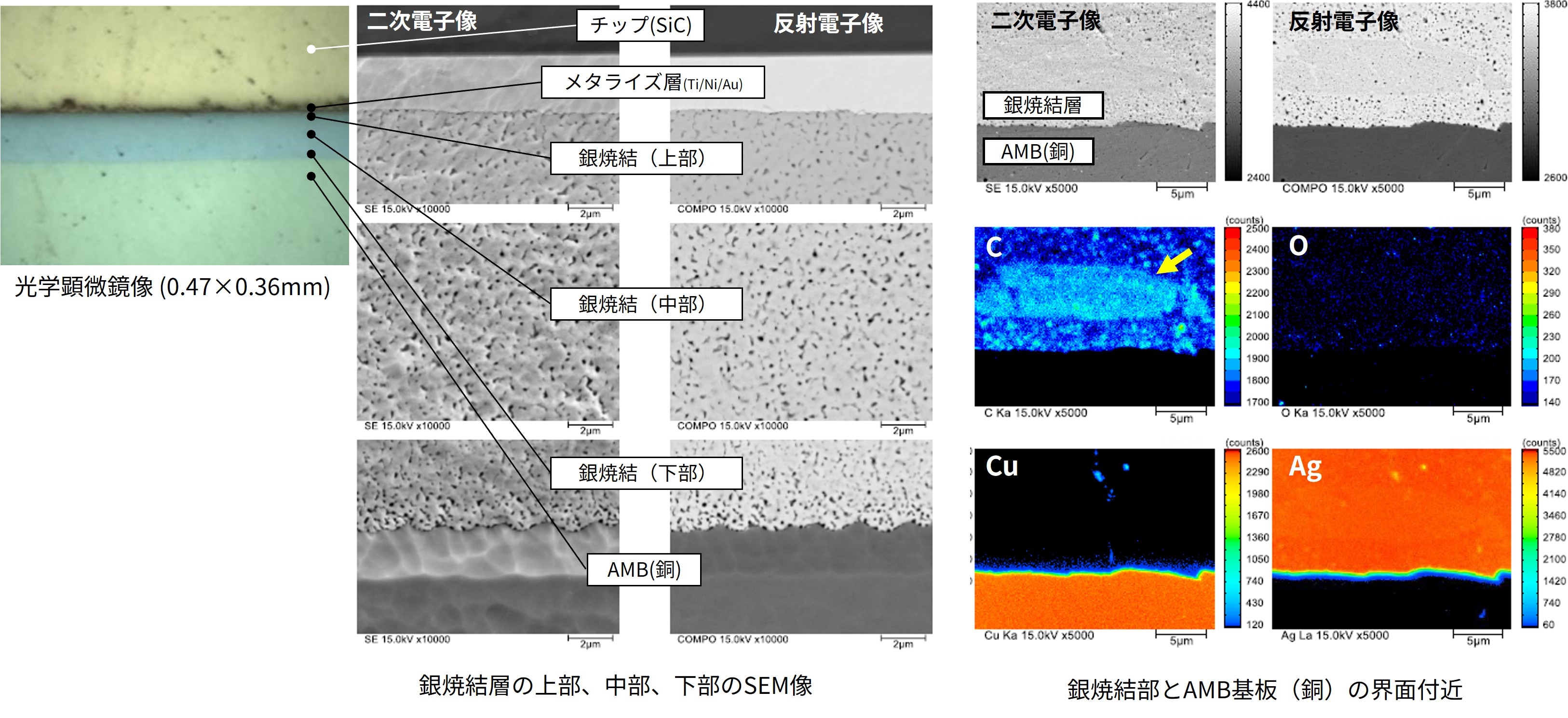

図 22 はチップ接合状態の断面をEPMAで観察したものです。左上が光学顕微鏡像で、中央の銀焼結層のうちチップ側、中央部、AMB銅基板側のSEM像(左が二次電子像、右が反射電子像)を確認し、ほぼ均一で良好な状態であることが分かりました。また、試作品の一部には有機成分の残渣と思われる部位も見つかりました(図 22 黄色矢印部分)。

図 22 チップ接合状態断面の観察と元素マッピング像

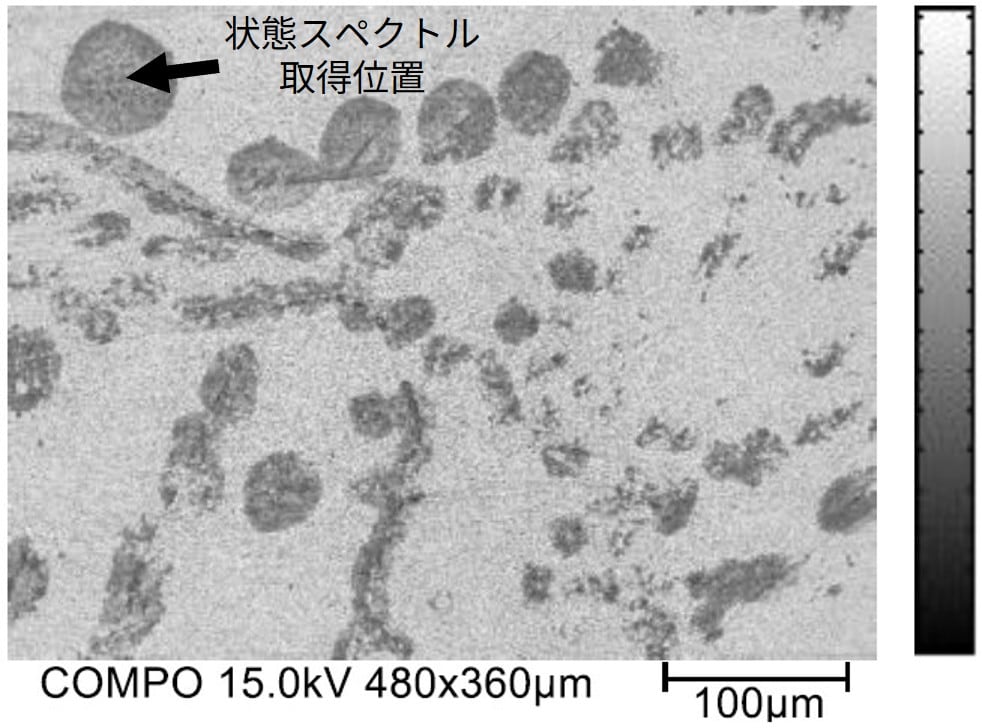

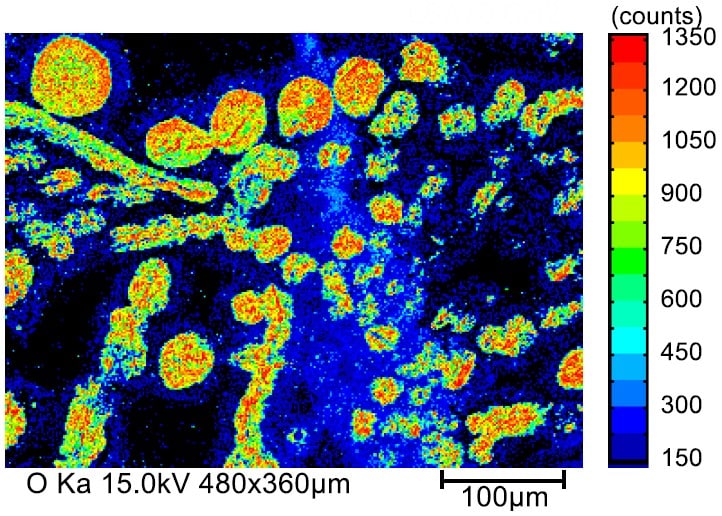

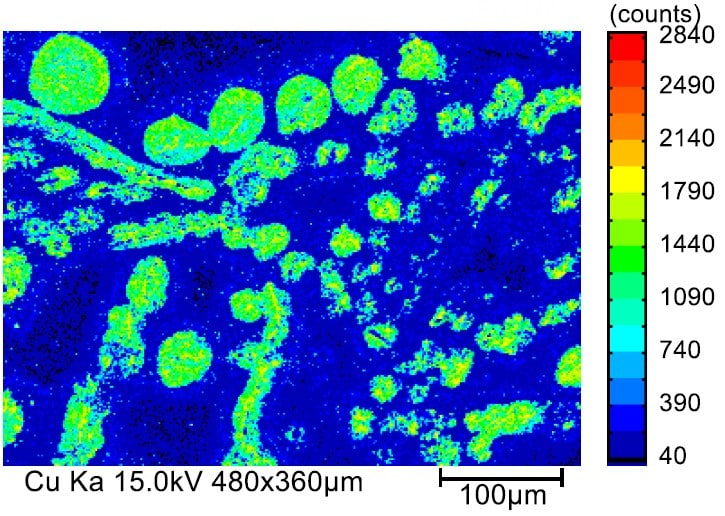

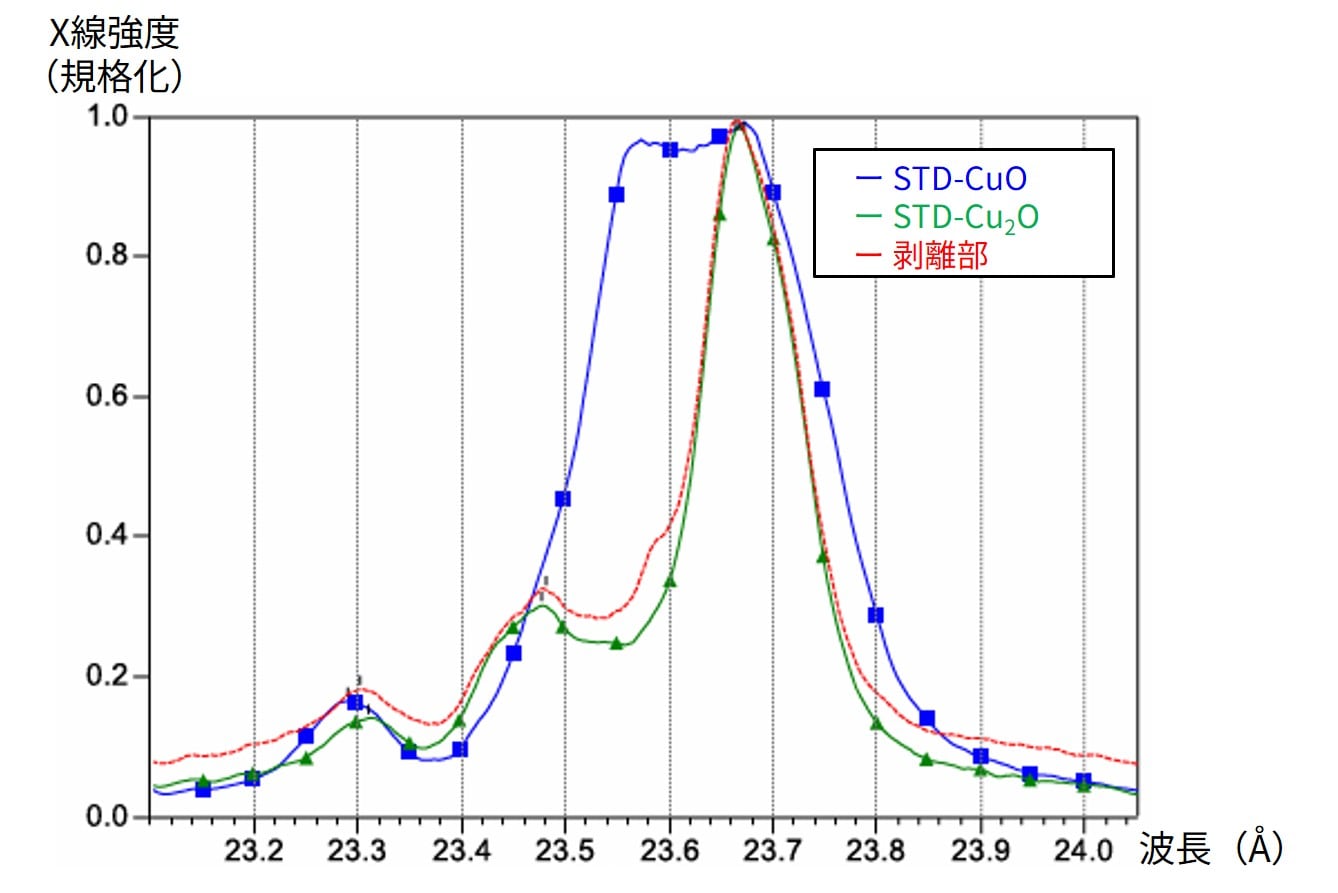

基板とチップの剥離面の一部の詳細なスペクトルを測ることで、基板上のCuの酸化状態(CuOとCu2Oの違い)を確認しました。

電子線マイクロアナライザは、SEM観察と共に軽元素においても信頼性の高い元素分布や組成状態、微小部の化学結合状態(酸化価数の違いなど)の分析に優れており、接合状態の把握や不良解析などに威力を発揮します。

図 23 剥離面の反射電子像

図 24 剥離面の元素分布(O)

図 25 剥離面の元素分布(Cu)

図 26 剥離部の状態スペクトル

(凡例のSTDは標準試料)