EV用中空シャフトの多角的評価

EV化の普及において、航続可能距離の向上のための車体の軽量化が求められています。その中でも特にシャフトの軽量化は、単に航続距離の改善だけでなく、慣性力を抑えることによるモーターの応答性の向上が期待されるため、重要な開発テーマとなっています。今回は、新しい鍛造加工技術であるラジアルフォージング加工品の材料特性について多角的評価をしました。

ラジアルフォージング加工によるEV駆動用モーターシャフトの多角的評価

1. 静的引張試験

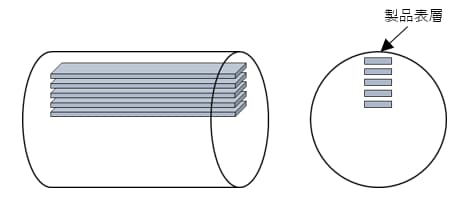

試験片はラジアルフォージング加工品 3 種類と加工無(BLANK品)の 4 種類の製品から切り出しました。ラジアルフォージング加工品は BLANK品に対して、断面積の減少量が 50 、60、70 % となるように鍛造加工しました。

試験片切り出し位置のイメージ図

| 試験片材料 | SCr420 |

|---|---|

| 試験片寸法 | 厚さ:2.5 mm 、幅:11 mm、平行部長さ:56 mm |

| 試験片種類 |

試験片①BLANK品試験片 |

| 試験片切り出し位置 |

4、10、16、22、28 mm |

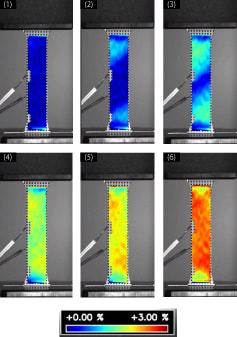

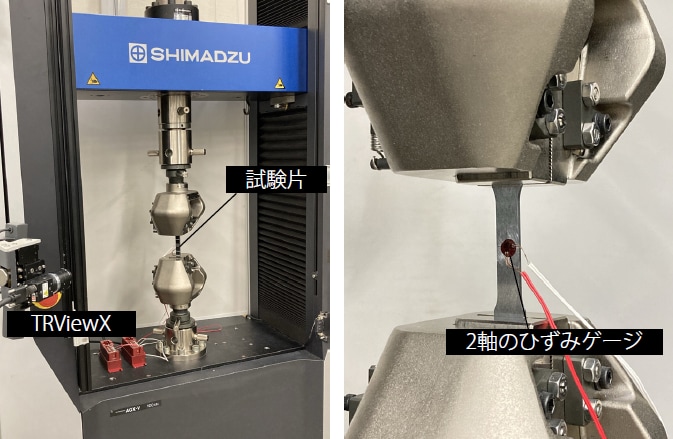

試験片の破断伸びを測定するために非接触式伸び幅計 TRViewXを取り付けています。精確な弾性率とポアソン比を測定するために試験片裏面には、2 軸のひずみゲージを貼り付けて試験を行いました。

BLANK品の試験の様子 (左) 動画 (右) 画像

BLANK品の試験の様子 (左) 動画 (右) 画像

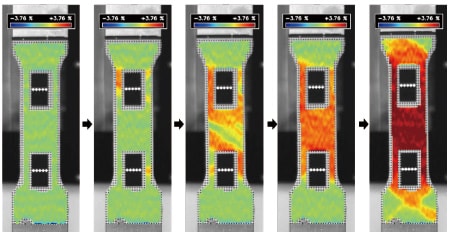

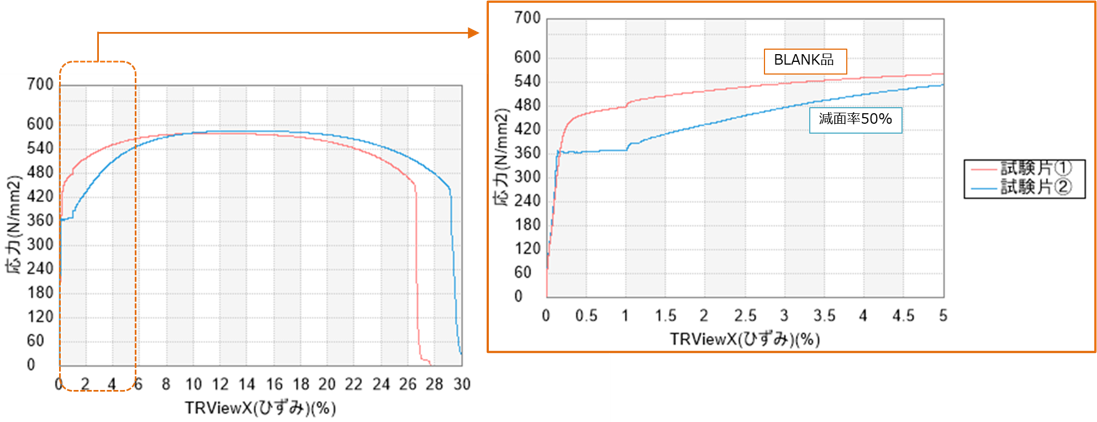

BLANK品である試験片①には降伏点は現れませんでしたが、ラジアルフォージング加工を行うと試験片②のように降伏点が現れました。さらにBLANK品とラジアルフォージング加工品のひずみ分布にも違いが現れました。

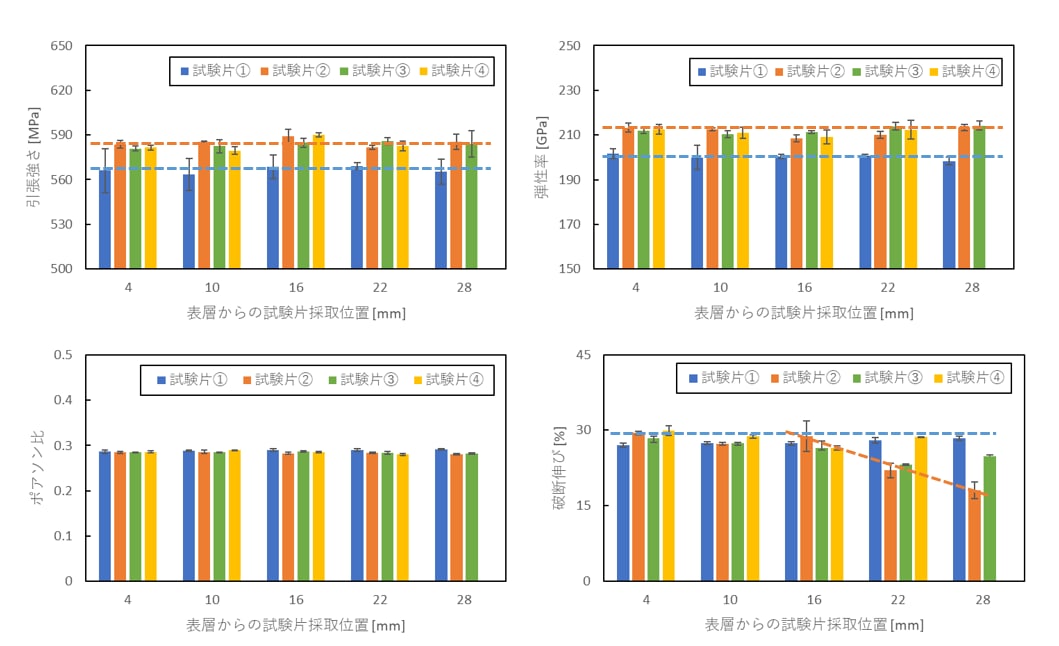

引張強さと弾性率は BLANK品とラジアルフォージング加工品で差がありますが、試験片切り出し位置による差はほとんどありませんでした。ポアソン比は試験片切り出し位置、ラジアルフォージング加工の有無によらずほぼ一定の値となりました。破断伸びに関しては、表層から16 mm までは、ラジアルフォージング加工の有無によらずほぼ一定の値となっています。一方で、試験片 ②、③ の 22、28 mm の破断伸びは低下しています。これらの結果から、優れた特性を示す加工領域を把握することができます。

アプリケーションと装置の詳細

2. 鍛流線の観察/元素分析

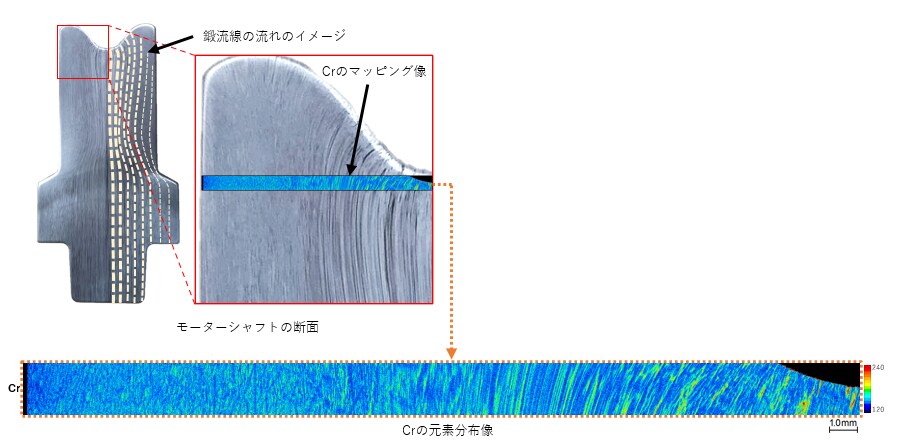

ラジアルフォージングにより鍛造加工されたモーターシャフトの断面を化学処理して鍛流線を光学観察した画像と、EPMAにより元素マッピングした像を重ね合わせると、鍛流線の流れはCrの元素分布とよく一致していることがわかりました。鍛造により微細になった鍛流線は光学顕微鏡観察では不明瞭になりますが、EPMAの高い分解能により明瞭に観察することができます。

装置の詳細

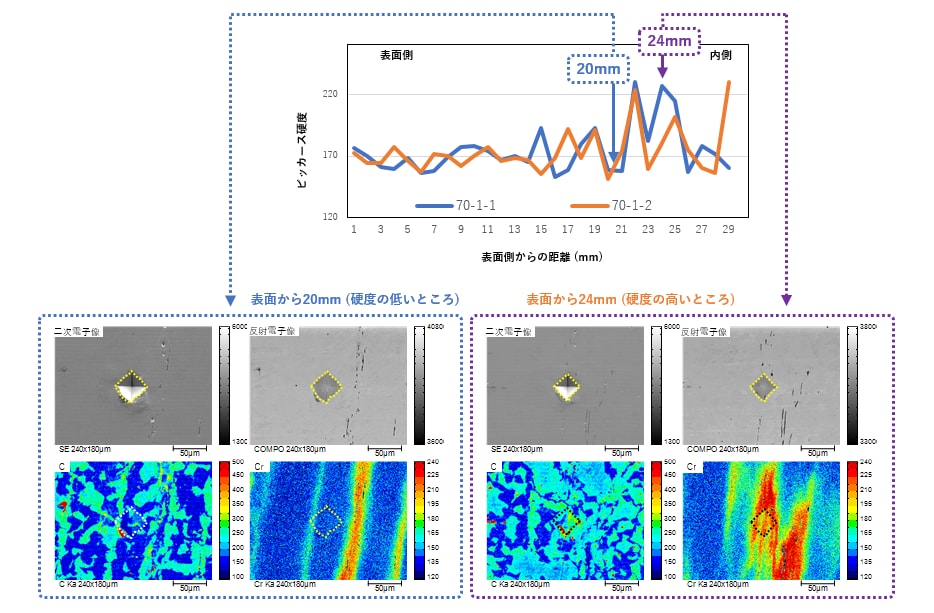

3. 硬さ試験と元素マッピング分析による評価

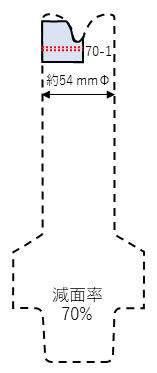

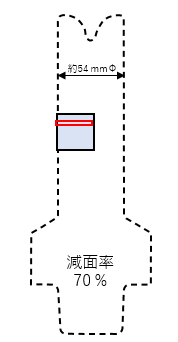

シャフト断面の概要図

ラジアルフォージング加工品の赤点線に沿って硬度測定を行いました。下の表は硬さ試験の測定結果です。表面側から距離が大きいほどばらつきが大きくなっています。そこで、硬さ測定値が大きい点(表面から24 mm)と小さい点(表面から20 mm)の圧痕付近を拡大して元素マッピング分析をすると、CやCrの分布の偏りが硬さに影響を及ぼしていることがわかりました。

アプリケーションと装置の詳細

4. 鍛造加工による微細組織の評価

シャフト断面の概要図

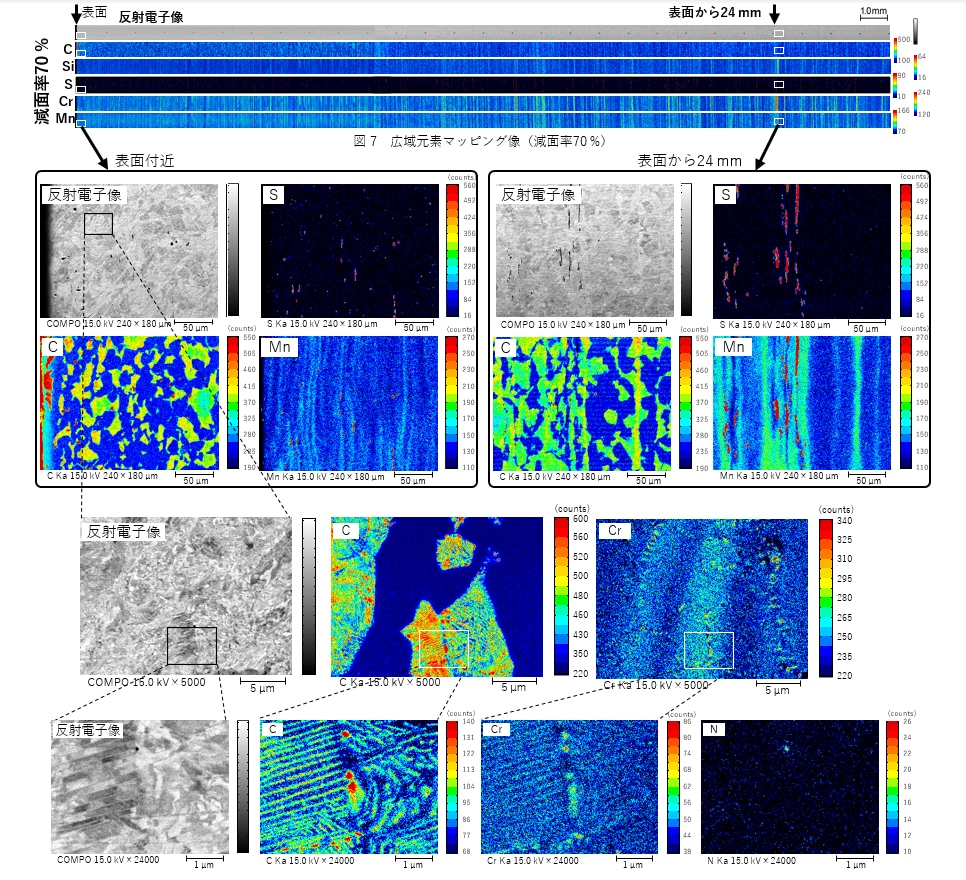

図のラジアルフォージング加工品断面の赤枠部をEPMAで元素マッピング分析しました。Si、Cr、Mnにおいて表面と平行な方向に沿った組成の流れがみられ、鍛流線の流れと一致しました。また、表面付近は内部側よりも微細な組織が現れています。反射電子像は結晶方位を反映した像が得られ、鍛造加工効果で微細な結晶構造になっていることがわかります。Cの分布は、拡大していくと層状の細かいパーライト組織(フェライト(α鉄)とセメンタイト(Fe3C)の2相に分離した組織)であることがわかります。Crの分布をみると粒界が形成されており、特にその境界のCr濃化部とCやNの分布が一致することから炭化物や窒化物が形成されていることもわかります。SはMnの濃化部と同じ分布のためMnSの介在物を形成していることがわかり、表面付近と内部側で形状や大きさが異なる傾向がみられます。鍛造加工効果や熱変化の影響で違いが現れていると考えられます。