USF-2000A - 特長

超音波疲労試験機

1000MPa級の鋼材の試験が可能

共振状態で試験を行うため、高い応力を発生できます。20kHzの繰返し速度で、金属素材等の疲労寿命を加速評価することが可能です。素材の長寿命評価、高速振動再現試験に最適です。

20kHzの振動は共振を利用、消費電力がわずか数100Wで非常に経済的

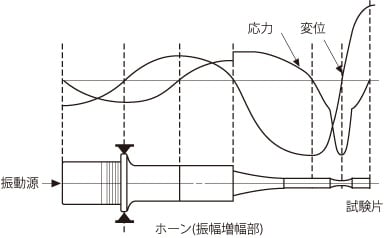

試験片への負荷はアクチュエータ(ピエゾ素子)による20kHzの縦波振動を、 ブースタ及びホーンで増幅して与えています。縦波は金属が縦方向に伸び縮みすることで伝わる現象のため、金属に繰り返し応力が負荷されることになります。応力はロードセルを用いて直接試験力を計測するのではなく、試験片の端面変位から算出しています。

共振を利用しているため消費電力が少なくて済みます。

-

超音波疲労試験機の動作原理

-

-

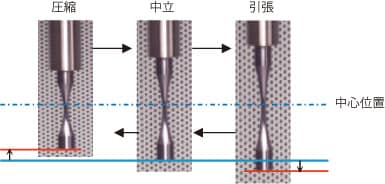

共振状態での試験イメージ

-

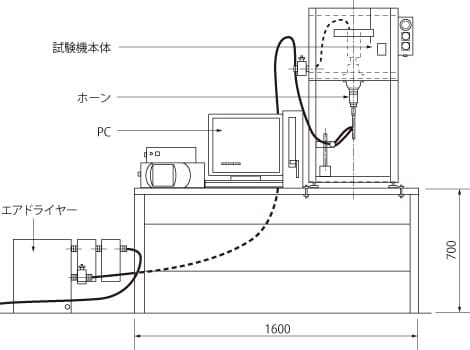

標準配置図

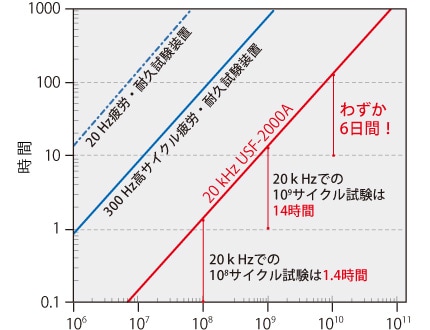

金属材料の疲労評価を時間短縮

-

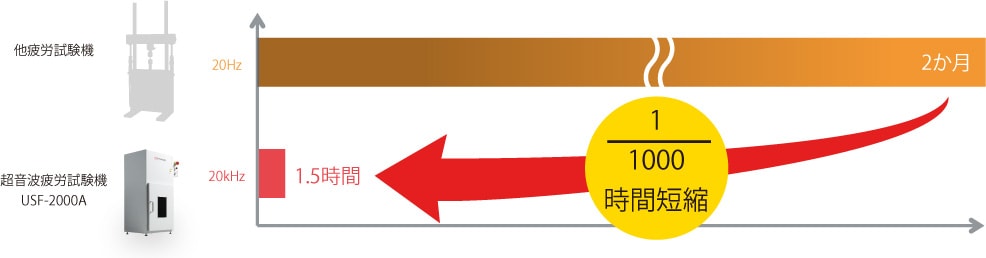

20kHzの繰返し速度で、金属素材等の疲労寿命の加速評価をすることが可能です。100Hzでは3.2年かかる1010サイクルの試験もわずか6日で行うことができ、ギガサイクルを超える試験の超効率化が行えます。

従来鋼系の材料であれば、107回以降の疲労強度は一定、つまり107回の疲労限以下の 応力では疲労破壊を起こさないと考えられていました。ところが、焼入れや表面処理を 施した高強度材料では、107回の疲労限以下の応力でも、 108~109回繰り返すと、内部 にある介在物が破壊の起点となり、疲労破壊が起こることがわかってきました。

-

108サイクルの試験を20Hzと20kHzで行った場合の例

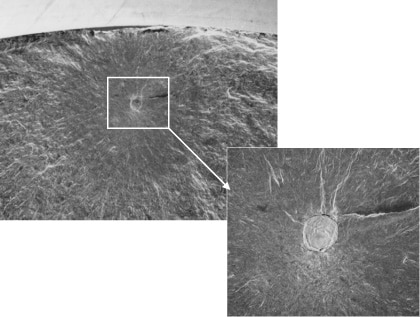

試験材料内の介在物の分析に

-

材料中の欠陥・介在物を見つけるのは、非破壊的方法ではそのサイズが非常に小さいため大変困難であり、従来は材料を適宜スライスし表面を目視観察するしかありませんでした。超音波疲労試験機を使用して疲労破断させれば、確実に欠陥・介在物が破面に介在するため、発見と分析の効率が格段に向上します。

高強度鋼材料等は、内部に存在する微小な欠陥・介在物を起点に疲労が進行し、ギガサイクルレベルでの疲労破壊が起こることが知られています。疲労強度の高い材料開発のためには、試験材料中の欠陥・介在物を見つけて、分析することが有効です。

-

USF-2000Aによる高強度鋼の疲労面例

疲労試の起点となった介在物が認められる