実測定とシミュレーションのV&V

実測定とシミュレーションのV&V

輸送機器の設計開発においては、構造解析シミュレーション等の CAE(Computer Aided Engineering)解析の活用が広く行われています。CAE 解析の再現精度を高めることで、開発の効率化、コスト低減が期待されるほか、実測定による評価が難しい複雑構造体、大型構造体の設計に対する信頼性向上が期待されます。

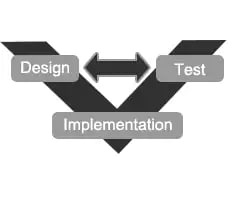

従来の製品設計開発では、CAE 解析のみで設計を完結させることが考えられていた時期もありました。現在では、CAE解析で得られた結果の妥当性を確認するために、CAE 解析モデルと同条件の実測定を行い、CAE 解析結果と比較検証すること(V&V: Verification and Validation)が重要であると考えられています。その結果、実測定と CAE 解析を両輪とした製品設計を行うことが一般的な社会要求となりつつあります。正確な材料データの取得により設計信頼性を向上させた実例やV&Vの実例などをご紹介します。

GFRPせん断試験のV&V

アプリケーション

CFRP引張試験結果のV&V

自動車をはじめとした輸送機器の環境負荷低減に向けて車体の軽量化が求められており、CFRP などの複合材料の活用が始まっています。複合材料は金属材料とは異なり、内部構造の複雑さから、応力負荷主軸方向によって複雑な破壊挙動を示すため、精度の高い構造解析モデルの確立が難しい材料です。CAE 解析に関連する複合材料の特徴の概要に触れたうえで、熱可塑性 CFRP 織物材を用いた実測定とCAE解析を比較することで VV&Vを実施した例をご紹介します。

複合材料の破壊メカニズムの解明に向けて~CFRTPの破壊過程の観察~

加工性・量産性・リサイクル性に優れた炭素繊維強化熱可塑性樹脂複合材(CFRTP)は,金属などの従来材料に代わり汎用輸送機・特に量産車への適用が期待されています。しかし,CFRTPの静的強度や疲労強度などの様々な特性は,その変形過程で発生している内部の破壊メカニズムが十分に解明されていないため,安全性評価の議論が進んでいません。そこで,試験片に負荷を与えたままその負荷と試験片内部損傷を観察することが可能な,CFRTPの破壊メカニズム解明に役立つ複合システムを紹介いたします。

アプリケーション

複合材料のCAE信頼性向上のために~複合材料の3点曲げ衝撃、高速圧縮試験

熱可塑性炭素繊維強化プラスチック(CFRTP)は比強度・比剛性が高いといった特徴があります。そのため軽量化による燃費の向上を目的に自動車などの輸送機に使用されています。例えば自動車の場合,寒冷地や砂漠で使用されるため温度特性が重要となってきます。また,事故により瞬間的に大きな力が加わることも考えられるため,衝撃特性の評価も重要になります。

今回は熱可塑性CFRTPを試験片とした3点曲げ衝撃試験を実施しました。

アプリケーション

繊維強化プラスチックの高速圧縮試験による破壊挙動解析

材料に加わる外力が引張方向か圧縮方向かにより,繊維強化プラスチックの静的機械特性やひずみ速度依存性が異なる場合があります。圧縮特性を用いたシミュレーションの事例として,GFRPを高速圧縮試験した測定結果と測定系の構造を考慮したシミュレーション結果との比較をご紹介します。

アプリケーション

3次元DIC解析システムを用いた動的引張試験

~ 疲労破壊直前のポリプロピレンのひずみ分布観察とひずみ測定 ~

近年,部材の弾性域から塑性域における静的・動的な機械的性質を正確に評価可能な試験手法としてDIC:

Digital Image Correlation 解析が注目されています。特に,動的な試験力・ひずみを高速で部材に付与する疲労試験において,接触式のセンサーを用いる従来のひずみ計測手法では,その計測部位に応力が集中してしまうことで適切な疲労寿命の予測が困難であるケースがありました。

3次元DIC解析システムを疲労・耐久試験機に組み込むことで,部材の疲労特性を多面的に評価できるようになりました。

複雑化する成型品の寸法測定工数削減

計測用X線CTは1回の撮影で測定物全体を捉えることができ,他のCMMと比べ測定の大幅な工数の短縮が見込めます。

ハイテン材のプレス加工CAE解析精度向上

近年、自動車への高張力鋼板の適用が進められていますが、金型を用いた成型加工の際に生じるスプリングバック現象が成形コスト増大の要因となるために問題になっています。鋼板のスプリングバック現象は、バウシンガー効果を材料評価パラメータとしてシミュレーションに適用することで、解析精度の向上が可能になると言われています。一方向引張試験および面内応力反転負荷試験(バウシンガー効果試験)によって得られた材料物性データをシミュレーションに適用することで複雑形状を有する自動車部品のプレス成形シミュレーションの高精度化に成功し、面精度一致率が劇的に改善した例をご紹介します。