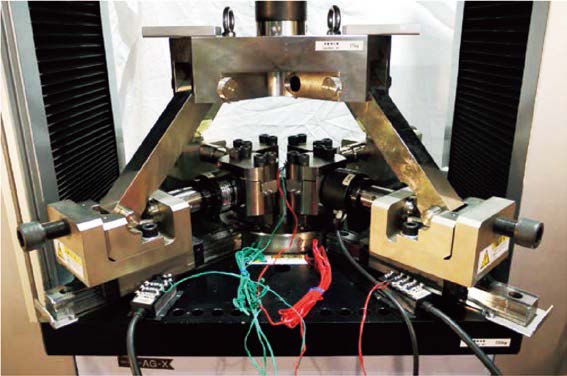

二軸引張試験システム

輸送機の燃費改善のために車体の軽量化が求められています。高張力鋼板は薄い材料で車体を設計できるため、軽量化の一手段として注目されています。しかし、高張力鋼板はプレス成形後の形状不良が起きやすく、プレス金型の製作時に、多大な時間とコストを要するという課題がありました。近年、CAE(Computer Aided Engineering)解析技術の進歩やPCの計算速度の改善により、形状不良の原因の一つとなっているスプリングバック現象の予測精度が向上しています。プレス成形用の金型製作においてもCAE解析は活用されており、開発時間の短縮と大幅なコスト低減を実現する手段として注目されています。 CAE解析に用いるプレス成形シミュレーション解析ソフトウェアには、あらかじめ汎用的な金属材料の特性値が登録されており(デフォルト値)、これらの値を使用した簡易解析が可能です。しかし、デフォルト値のみを使用したシミュレーションにおいては、プレス成形品の理想形状との間に大きな差が生じてしまうため、そのまま適用することができません。従って、シュミレーションを高精度に行うためには、材料試験機を用いて各種特性値を取得し、これらの値をシミュレーションに適用することが必要です。 本稿では、島津精密万能試験機オートグラフ™を用いた一方向引張試験および面内反転負荷試験から得られた材料特性データをシミュレーションに適用しています。実測で得られたデータを用いることにより、複雑形状を有する自動車部品のプレス成形シミュレーションの高精度化に成功し、プレス成形実物品との面精度一致率が劇的に改善した事例をご紹介します。

2019.05.12

一部の製品は新しいモデルにアップデートされている場合があります。