LC-MS用オートサンプラ選定時に考慮すべきこと

8. キャリーオーバーとは?

ここからはキャリーオーバーについて話を進める。

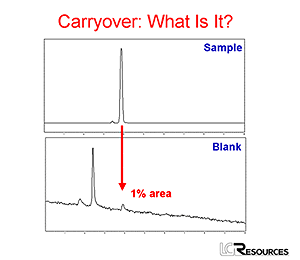

キャリーオーバーとは,簡単な例で言うならば,サンプル分析に続いてブランク分析した時に,残っていたサンプルがブランク分析上にピークとして観察されることである。

右図では,2回目の分析において1%のピークが出現しているが,これがキャリーオーバー(注1)である。

ここで,2回目の分析において,ブランク分析の代りに,1回目の分析サンプルの10%濃度サンプルを分析したとする。 この場合,1回目の分析からキャリーオーバーされる絶対量は同じなので,結果として2回目の分析では10%の誤差が生じてしまう。 よって,キャリーオーバー低減は非常に重要である。

| (注) | キャリーオーバーは,クロスコンタミネーションとほぼ同義に使用されている。 キャリーオーバーとは,以前の分析成分が今回の分析に持ち越し(carry over)されることを指す。 一方,クロスコンタミネーションとは,今回の分析において存在している汚れ(contamination)を指すが,この汚れは必ずしも以前の分析からの持ち越しに限定されない。 |

9. キャリーオーバーには2つのタイプがある

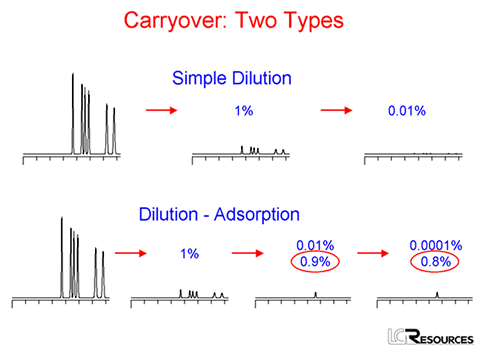

| キャリーオーバーは,その現象によって分類した場合,2つのタイプがある。 ひとつが「希釈(dilution)」によるものであり,そして,もうひとつが「希釈と吸着の組み合わせ (combination of dilution and adsorption)」による(注)。

|

|

10. キャリーオーバーの絶対量 vs. 相対量

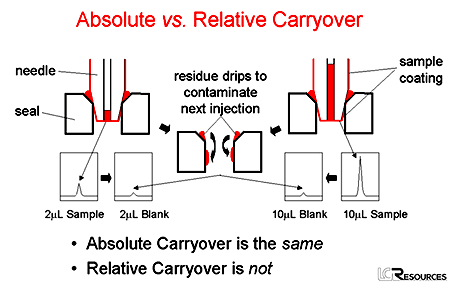

| ニードルはサンプルバイアルの中に入り,サンプルを吸引する。 この時,ニードルはサンプルに浸っているため,サンプルバイアルから離れた後も,ニードル表面にはサンプルが薄膜状態で残存することになる。 続いて,ニードルがニードルシールへ戻った後,分析がスタートする。 この時,ニードルはニードルシールと接しているため,図のようにニードル表面の残存サンプルがニードルシール表面へ付着してしまう。 これが次回分析時にキャリーオーバーとして現れる。 ここで,図の例からわかるように,同一濃度のサンプルを分析する場合,ニードルシール表面に付着するサンプルの絶対量は一定である。 このため,ブランク分析時に出現するキャリーオーバーのピークは注入量に関わらず同じ面積値になる。 (右上へ続く) |

しかし,キャリーオーバーは面積比(%)として算出されるため,注入量が少ないほど相対的に大きな値になる(注1)。 それゆえ,微量分析においてキャリーオーバーが深刻になる(注2)。

|

| - | (ニードル表面を拭き取ることによりキャリーオーバーを抑えるという点から考えれば),サンプルバイアルの栓は,アルミフォイル製セプタムよりもゴム製セプタムのほうが適していると言える。- |