お客様のご意見・ご要望のご紹介

横関 智弘 准教授

東京大学 工学系研究科 航空宇宙工学専攻

(ご所属・役職は2021年3月発行時)

航空機の機体に落雷が生じた場合,どうなるかご存じだろうか?航空機は1年に1回程度は被雷するといわれており,駐機中だけでなく飛行中にも被雷する。航空機には避雷針はないが,従来の航空機は主に金属構造のため,機体表面で大電流を受け流し,地上等へうまく逃がすことで,安全性に問題なく運航されている,というのが実情である。

一方で航空機や自動車等の構造部材として炭素繊維強化プラスチック(CFRP)の適用が急速に拡大している。CFRP は導電性を有する炭素繊維とエポキシ等の絶縁性の樹脂により構成されているため,金属に比較して導電性は劣り,また,不均質性や異方性に起因して,導電性が部位や方向によって大きく異なる。そのため,CFRP 内の電流経路や導電性に関する品質管理は,著しく複雑・困難となっている。

構造材料としてよく使用されるエポキシ樹脂系のCFRPの場合,雷撃を受けると図1 のように激しく損傷を受ける。そのため,航空機構造では,CFRP の表面に金属製のメッシュやフィルムを貼り付けることで,落雷対策を行っている部材が多くある。軽量性のために採用したCFRP の表面に金属層を貼り付け,重量や製造コストを増やしているという残念な現状がある。そのため,何か解決策はないか?ということで,著者らは試行錯誤をはじめ,樹脂の高導電化手法として導電性ポリマーの適用を考え,導電性ポリマーをマトリックスとしたCFRP について研究開発を実施している[1,2]。

図1 雷撃を受けたエポキシ系CFRP の外観

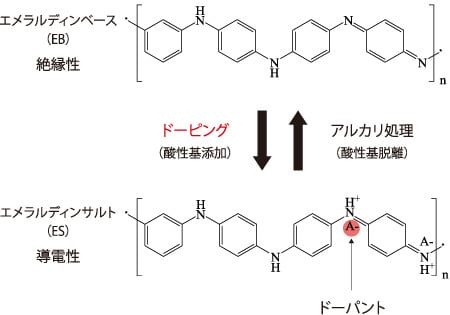

導電性材料として,金属や炭素材料のほか,導電性ポリマーが挙げられる。ポリアセチレン,ポリピロール,ポリアニリン,置換ポリチオフェン(PEDOT)などの導電性高分子は,単体では絶縁性のポリマーであるが,酸性基添加(ドーピング処理)を行うことで,高分子材料であるにもかかわらず導電性を発現する。この中で,ポリアニリン(Polyaniline,以下ではPANIと呼ぶ)は,大気中で安定,安価,比較的高い導電性を示す,大量生産品の入手性がある,といったバランスの良い素材であり,本研究で採用した。導電性ポリマー自体はエレクトロニクス分野をはじめとして広く利用されているものの,構造部材やCFRP への適用は例がなく,複合材のマトリクスとしての成形性や導電性,力学的特性とのバランスを考えた配合や成形プロセスの開発が必要である。 PANI の導電性発現のためには,ドーピングが必要である(図2)。また,樹脂の力学的特性(弾性率など)が構造部材では必要であるため,剛性を発現するポリマーとの複合化が必要である。このような樹脂混合物の一例として,ドーパントとして,ドデシルベンゼンスルホン酸(DBSA),硬化ポリマーとしてジビニルベンゼン(DVB)を用いた,PANI/DBSA/DVB 樹脂を挙げる。PANI/DBSA/DVB を混練し,加熱することで,ドーピングと硬化反応が同時に進み,導電性を有する硬化樹脂が得られることになり,CFRP のマトリクスとしても使用可能である。

図2 ポリアニリンのドーピング

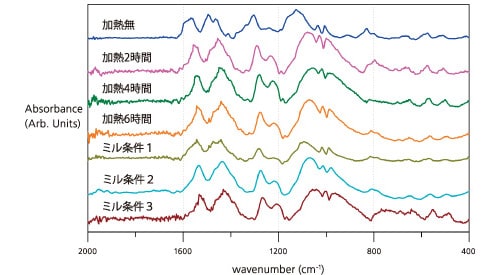

PANI/DBSA/DVB樹脂を製作する場合,PANIとDBSAを事前に混錬し,部分的なドーピングを施して,DVBと混錬し,成形することで,導電性と力学的特性の両立を図ることができることを見出した[3,4]。PANIとDBSAを事前混錬プロセスとして,混錬後の事前加熱ドーピング,あるいはロールミル処理による高せん断混錬を用い,処理時間に応じたドーピング率の評価をFT-IR(島津製作所製IRAffinity™-1S,ATR法)にて行った。

図3にFT-IRスペクトルの比較を,表1に主要ピークをまとめた。この中で,およそ1245[cm-1](ν(C-N+))と1100[cm-1](ν(-NH+=))のピークがドーピング率の指標として用いることができ,図3の対応するピーク強度から比強度(δ(-NH+=)/ ν(C-N+))を算出してこの値が高いものを高導電化が達成可能なPANI/DBSAの最適な混錬プロセスとして選定した。

図3 事前混錬条件の異なるPANI/DBSA のFT-IRスペクトルの比較

表1 PANI/DBSAの主要FT-IRピーク(単位:cm-1)

| Q (νC=N) |

B (νC=C) |

ν (C-N) |

ν (C-N+) |

δ (-NH+=) |

γ (C-H) |

|

|---|---|---|---|---|---|---|

| 加熱無 | 1568 | 1494 | 1304 | 1242 | 1126 | 839 |

| 加熱2時間 | 1556 | 1457 | 1292 | 1234 | 1078 | 796 |

| 加熱4時間 | 1542 | 1450 | 1282 | 1226 | 1056 | 813 |

| 加熱6時間 | 1536 | 1441 | 1275 | 1219 | 1071 | 812 |

| ミル条件1 | 1543 | 1441 | 1281 | 1219 | 1094 | 813 |

| ミル条件2 | 1534 | 1434 | 1274 | 1218 | 1067 | 807 |

| ミル条件3 | 1533 | 1431 | 1267 | 1209 | 1031 | 768 |

ν (stretching vibration), δ (scissoring vibration), γ (bending vibration)

前章(3. 導電性樹脂の事前混錬プロセスの最適化)で示した検討も含め,粘度評価,硬化性評価,力学的特性評価などの各種樹脂評価を行い,導電性ポリマーを用いたCFRP の開発に成功し,耐雷性評価も行った。図1 に示したエポキシ系CFRPと同じ雷撃条件にて評価を行ったところ,図4 のようにほぼ無損傷であることを確認し,劇的な耐雷性能の改善に成功した。

図4 雷撃を受けた導電性ポリマーを用いたCFRP の外観

(× 印の交差点が雷撃点)

ここで紹介した技術を適用すると,CFRP 構造の耐雷性確保のための金属メッシュなどが不要となる可能性があり,航空機構造などへ適用することで,重量,製造コスト,メンテナンスコスト,腐食リスク低減に大きく貢献することが期待される。力学的特性の向上や製造性の改善などの課題があり,引き続き開発を続けているところであるが,導電性ポリマーを用いたCFRP は多機能素材・多機能構造として非常に魅力的な構造材料の1 つであるといえる。