透明塗膜/アルミニウム箔のマルチレイヤー観察/OLS・SFT

-透明膜対応 レーザー顕微鏡の活用例-

透明塗膜/アルミニウム箔のマルチレイヤー観察/OLS・SFT -透明膜対応 レーザー顕微鏡の活用例-

透明塗膜の品質管理では, 外観だけではなく, 反射性能(透明度), 塗膜の厚さ, 表面および下地の粗さなどの評価が必要です。レーザー顕微鏡(LSM)は, これらの評価に用いられますが, レーザー光が透明膜を透過するため, 表面の観察が困難な場合が多く発生します。 3D測定レーザー顕微鏡 OLS4100のマルチレイヤー機能は, この問題を解決する機能です。

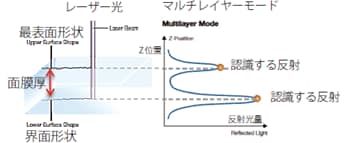

Fig.1 マルチレイヤー機能の原理図

マルチレイヤー機能

Fig.1にマルチレイヤー機能の原理図を示します。マルチレイヤー機能では複数の界面からの反射光のそれぞれのピークを認識して各界面の焦点位置を捉えます。これにより透明膜に覆われた試料の下地の界面の3D観察が可能です。さらに,面膜厚測定により膜厚の面分布を知ることが可能です。

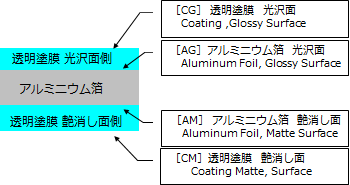

Fig.2 透明塗膜/アルミニウム箔の構造

透明塗膜/アルミニウム箔の観察

アルミニウム箔上に透明塗膜(以下,塗膜)が施された試料の観察と計測を行った例を紹介します。

試料の層構造をFig.2に示します。 アルミニウム箔は重合圧延により光沢面[AG]と艶消し面[AM]を持っています。光沢面の側の塗膜表面を[CG],艶消し面の側の塗膜表面を[CM]と表記します。

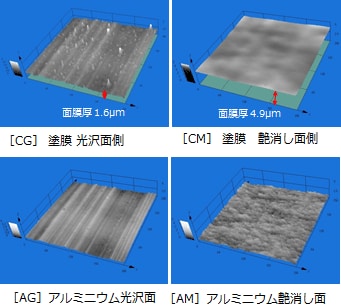

Fig.3 塗膜/アルミニウム箔のマルチレイヤー3D

マルチレイヤー3D

従来の方法では,アルミニウム面からの強い反射を捉えてしまうために観察が困難です。

そこで, マルチレイヤー機能により塗膜表面と下地アルミニウム面を分離した観察を行ないました。光沢面側と艶消し面側のそれぞれの界面のマルチレイヤー三次元(3D)形状をFig.3に示します。マルチレイヤー機能により, 反射強度によらずに塗膜とアルミニウム面のそれぞれの反射を分離して3D形状が得られています。

面膜厚

マルチレイヤー3Dで得られた塗膜面と下地面の高さの差分から塗膜の面膜厚が得られ,膜厚の面分布を知ることができます。この塗膜の場合の面の平均膜厚は塗膜の屈折率を 1.5 とした場合, 光沢面側の塗膜の平均面膜厚が 1.6μm, 艶消し面側の塗膜の平均面膜厚が 4.9μm でした。断面観察でも得られた膜厚の違いを面膜厚測定で数値化できました。

3D測定レーザー顕微鏡

3D測定レーザー顕微鏡OLS5000の外観を示します。この装置は波長405 nmのレーザー光と白色LED光を使用することにより高分解能なレーザー観察像とカラー像が得られます。さらに三次元形状(3D)計測や粗さ測定を非接触で行うことができます。