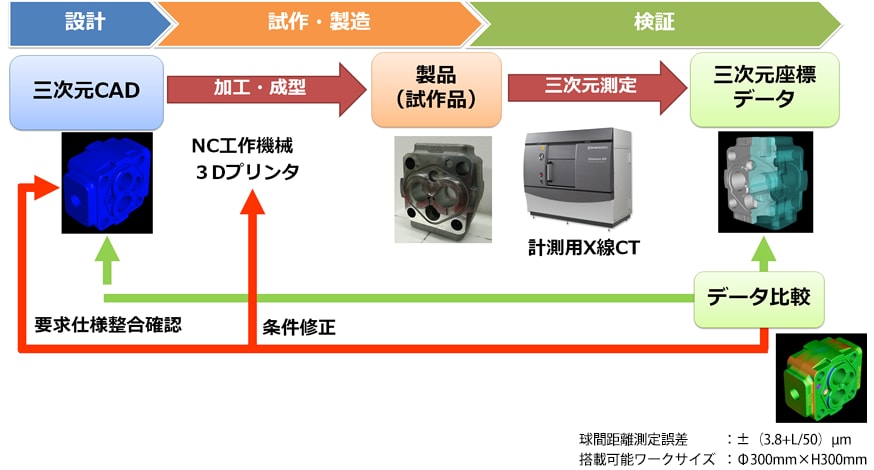

複雑化する成型品の寸法測定工数削減 ~計測用X線CTによるリバースエンジニアリングへの応用~

自動車に使われる様々な製品の複雑化によりプローブを用いた接触式三次元座標測定機(CMM)や光学式の非接触式CMMでは測定の困難な製品が増えています。こうした製品は分解・破壊を行ったうえで寸法計測が行われるため多くの工数が発生しています。製品の状態を維持したまま分解・破壊を行うことなく内外の寸法測定を行いたいという要求に対して計測用X線CTが注目を浴びています。さらに近年,ワーク内外部の寸法・形状の測定データを設計・製造工程にフィードバックしようとするリバースエンジニアリングへの応用が開始されています。 内外部の複雑形状の造形を可能とする3Dプリンターが普及しつつあることからも物体内部の測定の重要性がさらに高まっています。

計測用X線CTを用いた三次元寸法計測

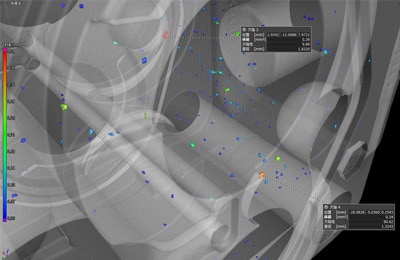

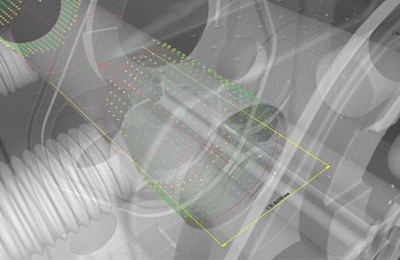

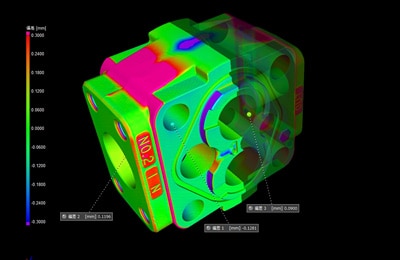

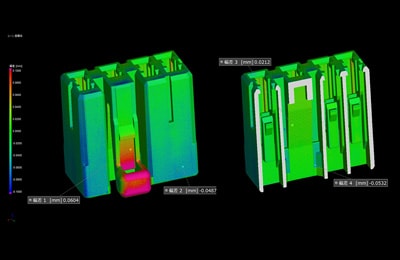

計測用X線CTは1回の撮影で測定物全体を捉えることができ,他のCMM と比べ測定の大幅な工数の短縮が見込めます。また,ワークの色に左右されることはありません。ワークが光沢をもつものや透明物,乳白色であっても寸法測定が可能です。測定においては抽出した三次元サーフィスに幾何要素をフィッティングして測定を実施します。接触式CMM に比べフィット点が圧倒的に多く,表面の一部の特異的な形状変化に左右されずに測定を行うことが可能です。また,測定だけでなく,内部欠陥解析,設計値(3D-CAD)との形状比較も可能です。形状比較測定においてはCT データ同士の比較も可能です。ベストフィットや幾何要素を基準とした位置合わせを行い,形状の偏差をカラーマップで表現することができます。多数個取りの射出成型金型における各成形品の形状比較評価や金型の経年劣化評価での利用も期待できます。

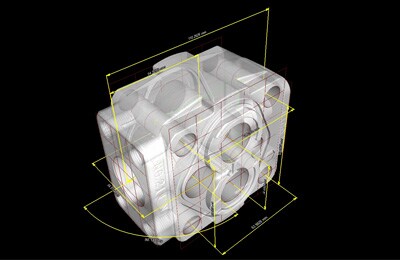

アルミダイカスト

三次元寸法測定

内部欠陥解析

三次元寸法測定

(幾何形状(円筒)フィッティング)

設計値(3D-CAD)との形状比較測定

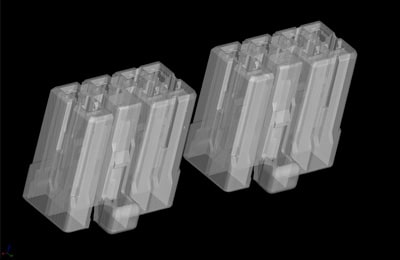

樹脂成型品

サーフェスデータ

(同型品の同時撮影)

CTデータ同士の形状比較測定

ここがポイント!

- 計測用X線CTシステムとして国内最高レベルの計測精度を実現

- 三次元寸法計測と同時に内部欠陥解析も可能

- ワークの内外形状をとらえ設計へフィードバックが可能